|

|

|

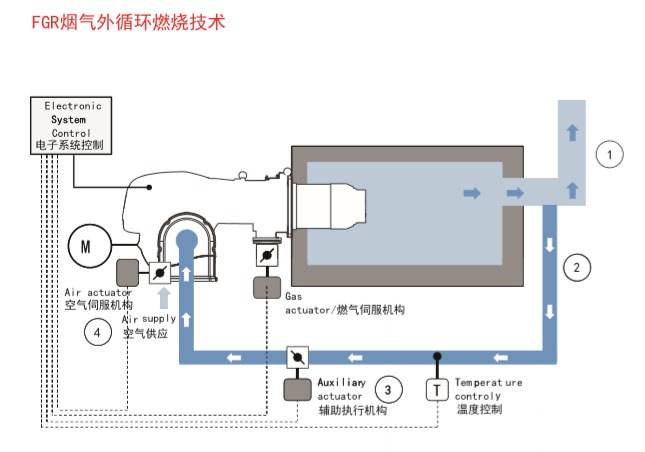

一、FGR烟气再循环技术 (NOx<30mg/m3)

我司采用德国技术“kemen”超低氮燃气燃烧机,配合烟气外循环(FGR)技术,将锅炉尾部约10%~30%的烟气(温度约170℃),经烟气管道吸入到燃烧机进风口,混入助燃空气后进入炉膛。从而降低燃烧区域的温度,同时降低燃烧区域氧的浓度,最终降低热力型NOx的生成量,达到锅炉尾部烟气中的氮氧化物排放低于30mg/m3。

特点:

【1】标准接口:采用内藏式管道设计,前后端双向支撑,标准法兰接口,方便用户安装。

【2】烟气蝶阀控制:管道上安装伺服电机控制的阀门调节装置。可根据含氧量来调节蝶阀的开度,精准控制尾部烟气的氮氧化物排放≤30mg/m³。

【3】绝热材料保温:采用导热系数极低的岩棉进行绝热保温,散热损失小,美观实用。

【4】可配套及改造1-30T/h蒸汽锅炉

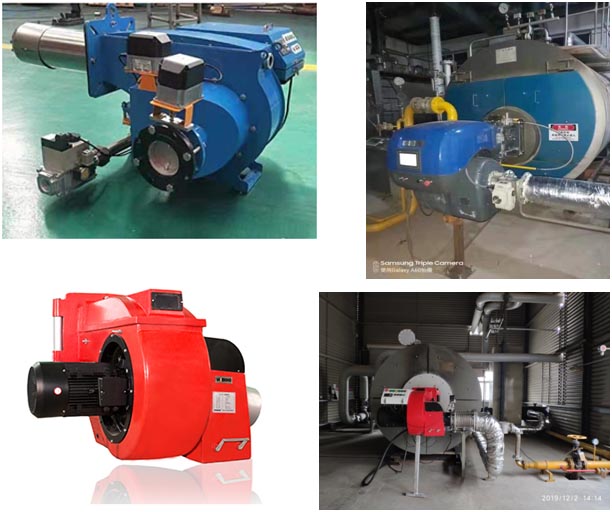

二、全预混短焰燃烧技术。

采用“ 汇聚”HJ系列全预混短焰燃烧超低氮燃气燃烧机:产品采用层次止回全预混燃烧技术, 燃料和氧气(或空气)预先混合成均匀的混合气,预混合气在燃烧器内进行着火、燃烧. 从而降低燃烧区域的温度,最终降低热力型NOx的生成量,达到锅炉尾部烟气中的氮氧化物排放低于30mg/m3。

特点:

【1】不需要烟气外循环,避免了烟道施工及冷凝水引起的燃烧控制元件故障。

【2】与传统表面燃烧技术不同,此技术将不再为空气流道的堵塞经常清洗而烦恼。

【3】此技术氧含量可以在5%- - 3.5%.氮氧化物排放达到30mg以下。

【4】与其他全预混燃烧器相比较,此技术的燃烧不再有啸叫、风门湍流等现象,噪音更低

【5】可配套及改造0.3-1T/h蒸汽锅炉

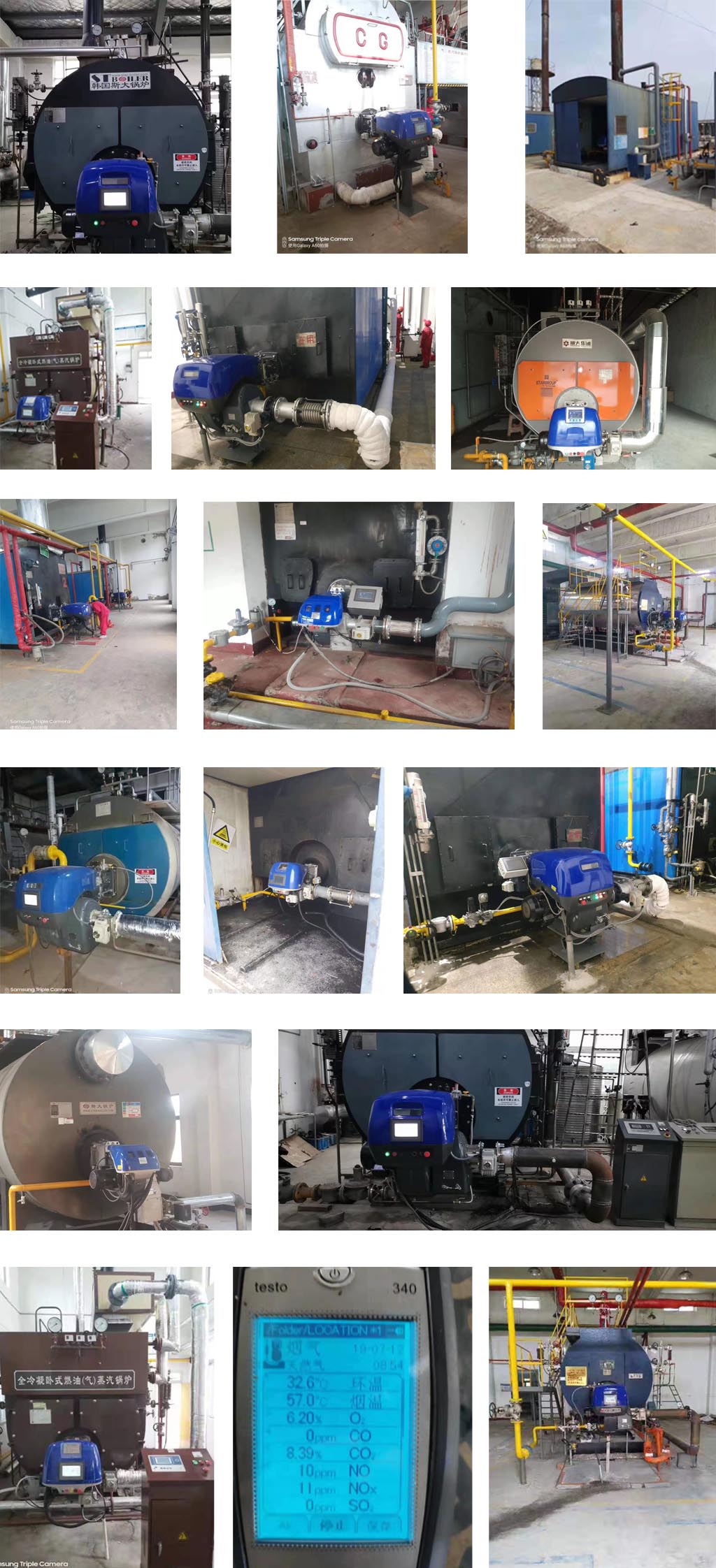

超低氮锅炉改造工程案例 :